1. 挠性覆铜板(FCCL)技术突围

国内某企研发的 S7000 系列挠性覆铜板,通过石墨烯与纳米氧化铝复合改性,将热膨胀系数(CTE)从 15ppm/℃降至 12ppm/℃,层间应力降低 60%,已进入华为折叠屏供应链。宁波某企开发的 12.5μm 超薄 PI 薄膜,CTE 仅 8ppm/℃,技术指标对标日本旭化成,价格降低 40%,推动国产 FCCL 市占率突破 25%,打破日企在高端挠性材料领域的长期垄断。

2. 功能材料的场景化创新

国内某企生产的丙烯酸酯胶粘剂,剪切强度达 1200psi,较传统环氧树脂提升 40%,替代 3M 同类产品后成本下降 30%,彻底解决刚挠过渡区的分层难题。应用于医疗植入设备的耐辐射 PI 材料(添加纳米氧化铈),在 10⁶rad 辐射下性能保持率超 80%,成功应用于北斗卫星导航模块,实现 10 年在轨稳定运行,填补国内空间级电路板材料的空白。

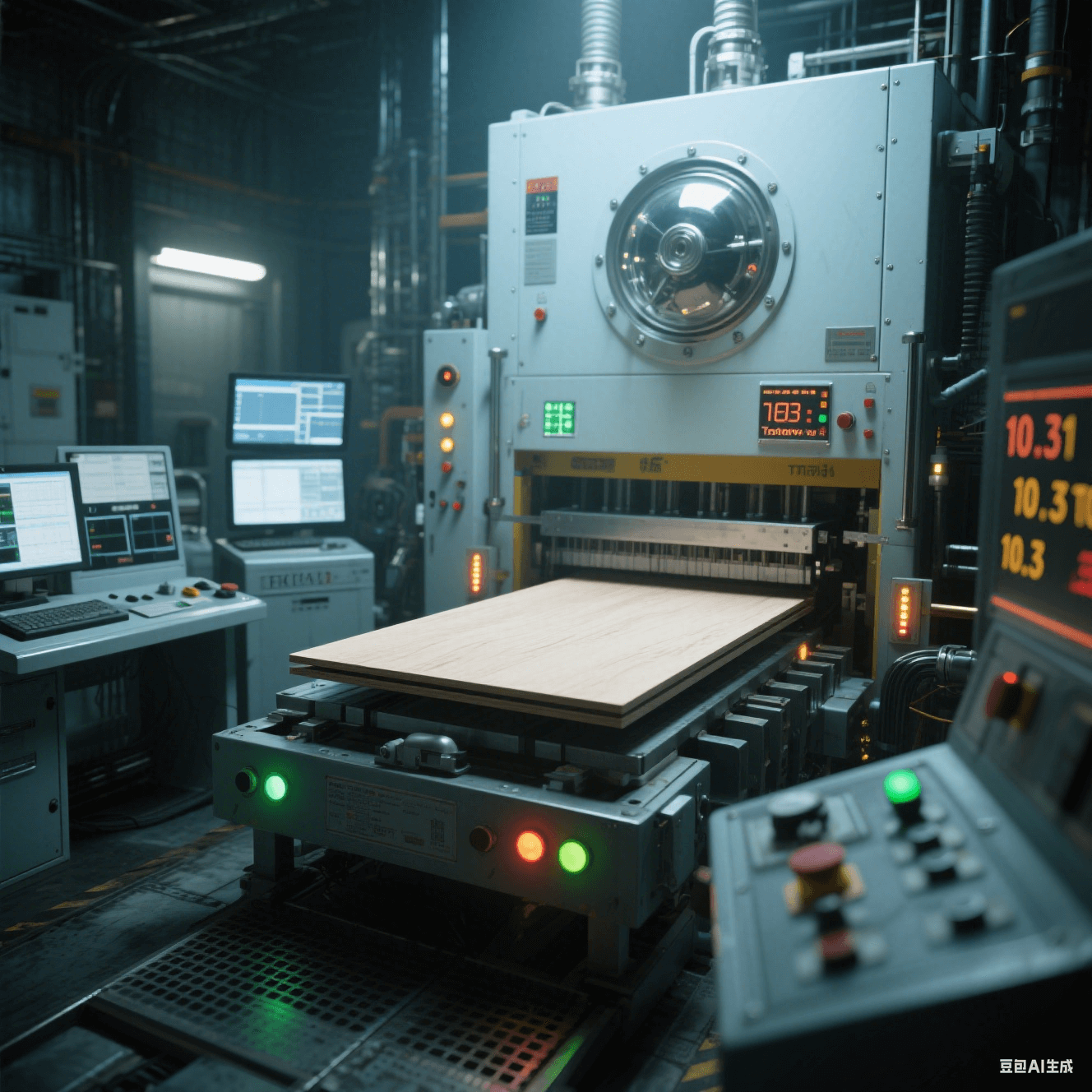

1. 核心设备的国产化突破

国内某企的五轴激光加工系统,实现 10μm 孔径加工(深径比 10:1),热影响区小于 2μm,打破日本住友电工的技术封锁,价格仅为进口设备的 1/3,推动刚挠结合电路板进入亚微米级加工时代。另一国内某企的真空压合线,通过 10⁻³Torr 高真空环境控制,将微气泡率降至 0.1% 以下,良率提升至 92%,满足 12 层以上刚挠板的精密压合需求,支撑高端电子设备的小型化设计。

2. 智能化生产体系构建

AI 驱动的 DFM 工具可自动识别 20 + 种应力集中风险点,如过渡区直角拐角、铜箔厚度突变等,设计周期缩短 40%。数字孪生技术通过 ANSYS 平台模拟 100 + 种工况(弯曲、温度、振动),试错成本降低 60%,某新能源汽车厂商借助该技术,将车规级刚挠结合电路板的开发周期从 12 周压缩至 6 周,量产良率提升至 92%。

1. 消费电子:柔性终端的核心载体

华为 Mate X5 折叠屏的刚挠结合电路板采用 12 层刚挠结构(6 刚 6 挠),实现 0.5mm 弯曲半径,经 10 万次折叠测试无失效;OPPO AR 眼镜集成透明 PI 刚挠结合电路板与纳米银线天线,28GHz 信号损耗 < 0.3dB/cm,推动 AR 设备向轻量化、高可靠性演进。

2. 工业与汽车电子:高可靠场景首选

库卡机器人关节电路通过蜂窝状补强技术,抗振动能力提升 300%,满足汽车生产线 24 小时连续运转需求;比亚迪车规级刚挠结合电路板通过 AEC-Q100 认证,在 - 40℃~85℃的电池环境中,电芯采样信号误差 < 0.1%,成为新能源汽车电池管理系统(BMS)的核心组件。

3. 航空航天:极端环境的技术壁垒突破

北斗三号卫星导航模块采用耐辐射刚挠结合电路板实现国产化,定位精度达 10cm(军用),替代罗杰斯方案后成本降低 50%;国内某科研机构研发的太赫兹雷达刚挠结合电路板,集成 128 阵元天线,测角精度≤1°,作用距离超 500m,推动我国太赫兹成像技术从实验室走向工程化应用。

1. 材料体系的迭代升级

通过石墨烯、纳米氧化铝等复合改性技术,国产 PI 材料的玻璃化转变温度(Tg)从 300℃提升至 350℃,耐温性能超越杜邦 Kapton 系列;PTFE 基高频材料(Dk=3.0,Df=0.0015)填补国内空白,满足 6G 太赫兹通信对低介电损耗的严苛要求,推动我国在高频电路板材料领域从 “进口依赖” 转向 “自主供给”。

2. 工艺创新的工程化落地

国内某企的三阶电镀法实现 50μm 微孔填孔率 99.8%,通过 AEC-Q100 认证,成功应用于比亚迪车规级 BMS;半加成法(mSAP)与激光直接成像(LDI)结合,实现 30μm 线宽 / 线距的高密度布线,支持 200 + 信号通道集成,满足协作机器人对力控传感器与高速通信的双重需求。

1. 垂直整合的规模化优势

国内某企构建 “材料研发 - 精密制造 - 终端应用” 全链条,在多地布局六大生产基地,实现从挠性覆铜板到刚挠结合电路板的一体化交付,外销比例提升至 42%。另一国内某企通过收购整合挠性电路板业务,形成覆盖刚性、挠性、刚挠结合电路板的全产品矩阵,推动横向一体化战略落地,提升全球市场竞争力。

2. 产学研深度融合的技术攻坚

刚挠结合电路板产业创新中心联合清华大学、中车集团等机构,攻克 100 万次弯折寿命技术;主导制定 3 项国家标准,填补亚毫米级加工、耐辐射测试等领域空白,推动中国从技术跟随者向标准制定者转变。

1. 成本优势与性价比突围

国产刚挠结合电路板价格较进口产品普遍低 30%-50%,如北斗卫星导航模块替代罗杰斯方案后成本降低 50%;国内某企的协作机器人刚挠结合电路板通过国产化,成本下降 40%,量产良率提升至 92%,性价比优势显著。

2. 智能化交付的效率革命

国内设备厂商通过智能化工厂建设,实现客户订单响应周期缩短 50%,如某企业借助 RPA 机器人与 SRM 系统,订单处理效率提升 3 倍,满足高端客户对 “小批量、多品种、快交付” 的需求。

1. 头部企业的技术壁垒

日本旭化成、美国罗杰斯等传统巨头仍占据高端市场,其耐辐射 PI、高频 PTFE 材料技术壁垒显著;台湾臻鼎、欣兴等企业凭借成熟的制造工艺,在消费电子领域保持优势,形成 “材料 - 制造 - 应用” 的全链条垄断。

2. 中国企业的突围路径

国内企业通过差异化技术路线突破,如某企业聚焦 “小批量、多品种” 柔性制造,开发高精度埋嵌元器件刚挠结合电路板;另一企业的海外工厂投产,加速布局东南亚市场,客户覆盖西门子、松下等国际品牌,逐步打破国际巨头的市场垄断。

1. 智能驾驶:千亿级市场新蓝海

激光雷达、线控底盘等域控制器对刚挠结合电路板的耐温(-40℃~125℃)、抗振动(20g 加速度)性能提出严苛要求,预计 2025 年全球车载刚挠结合电路板市场规模将突破 50 亿美元,成为行业增长的核心动力。

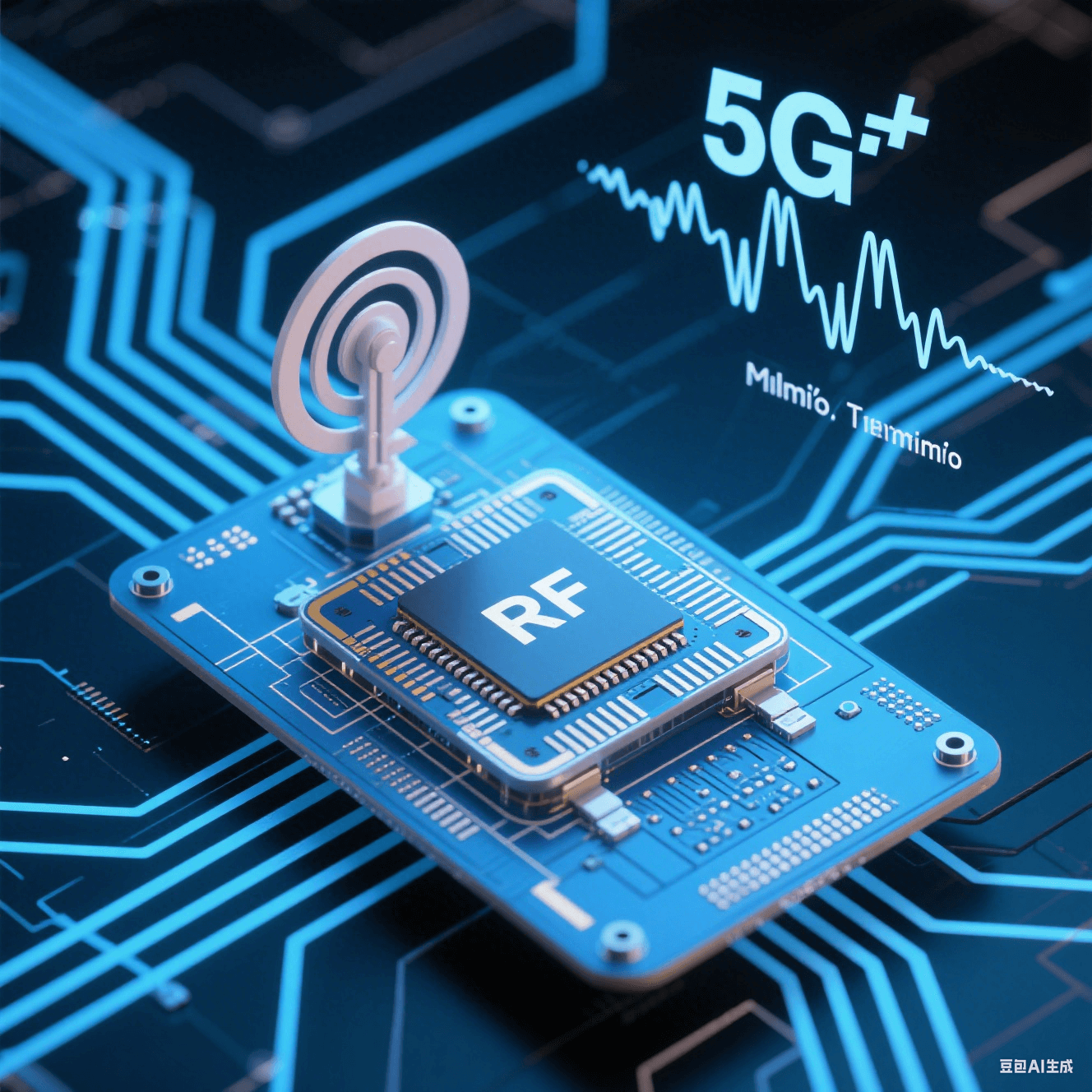

2. 6G 与太赫兹通信:高频时代的核心载体

太赫兹雷达、卫星通信等场景需要 Dk<3.0、Df<0.001 的高频材料,国产 PTFE 基覆铜板已实现技术突破,推动 6G 基站用刚挠结合电路板国产化率从不足 20% 提升至 50%,为 6G 网络的部署提供关键支撑。

3. 商业航天:极端环境的技术验证场

低成本卫星星座、深空探测任务拉动耐极端环境刚挠结合电路板需求,如嫦娥五号采样机械臂电路在 - 180℃~125℃环境下稳定工作 300 天,验证了国产材料与工艺的可靠性,为商业航天的规模化发展奠定基础。

1. 材料创新:从性能突破到功能拓展

自修复 PI 材料(裂纹自动修复率 > 70%)、生物可降解挠性基板等前沿方向正在研发,未来可解决医疗植入设备的长期可靠性问题,推动刚挠结合电路板向生物医学领域拓展。

2. 工艺升级:从精密加工到系统集成

亚微米级加工技术(如 10μm 线宽)、三维异构集成(埋置芯片与天线)将推动刚挠结合电路板从 “单一电路板” 向 “系统级基板” 演进,支撑量子计算、光通信等新兴领域的复杂系统设计。

3. 绿色制造:从技术攻坚到生态责任

国内某企推广光伏供电、废水循环利用技术,构建 “零碳工厂”;无铅焊接、环保阻焊油墨等工艺普及,降低生产过程的环境影响,推动行业向绿色制造转型。

刚挠结合电路板的国产化进程,不仅是单一技术的突破,更是整个产业链生态的重塑。从上游材料的自主研发,到中游制造的设备革新,再到下游应用的场景拓展,中国企业正通过技术创新与生态协同,逐步打破国际垄断,构建具有全球竞争力的产业体系。当智能驾驶、6G 通信、商业航天等新兴需求形成技术浪潮,刚挠结合电路板将成为中国电子信息产业攀登全球价值链高峰的关键支点。这一 “刚柔并济” 的核心技术,正以国产化突围为起点,书写中国制造业从 “制造大国” 迈向 “制造强国” 的新篇章。