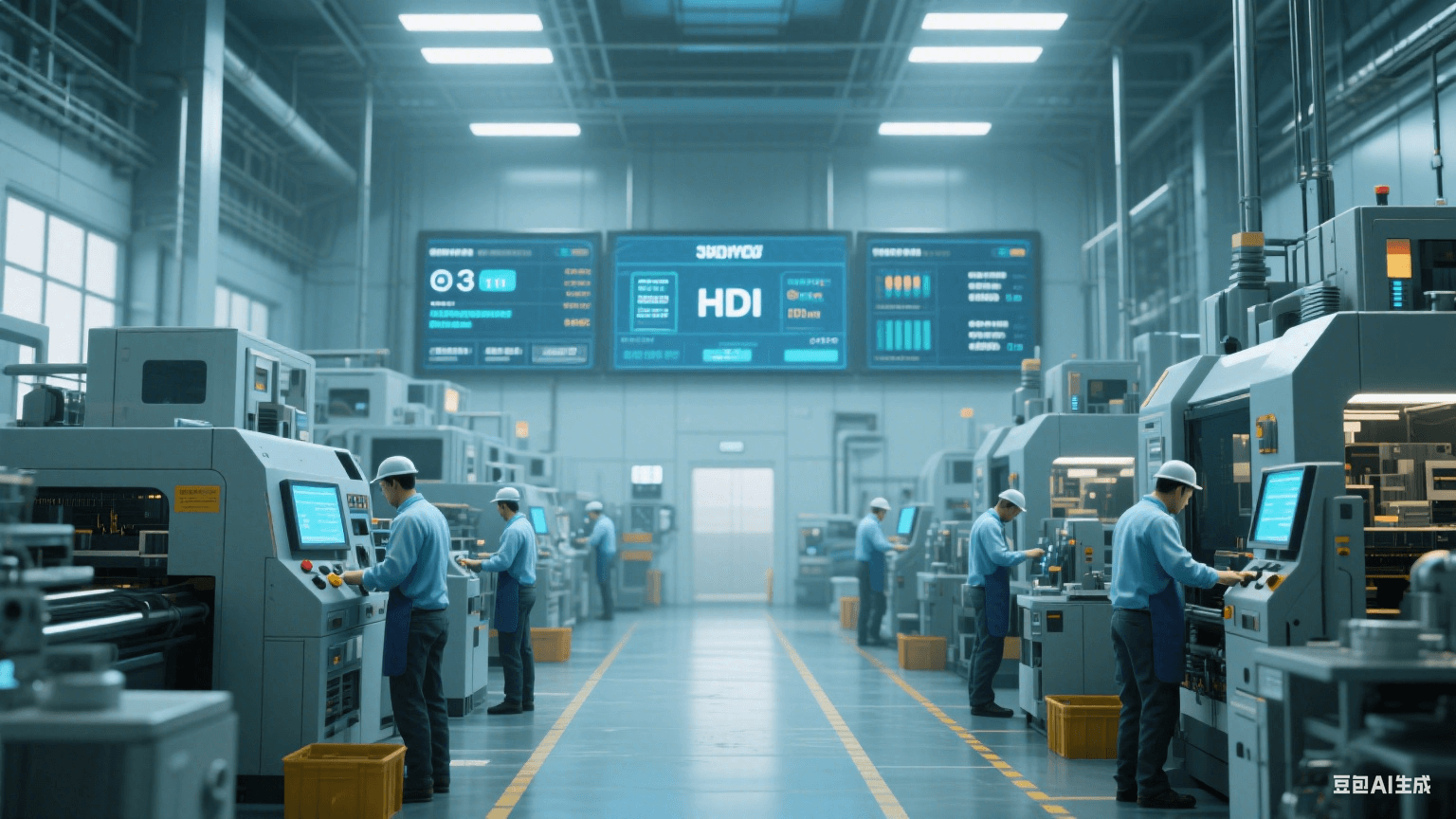

一、HDI 技术定义与核心优势:从微米级布线到系统级集成

HDI 高密度互连技术,依托微孔(Microvia)、积层(Build-up)及盲埋孔(Blind/Buried Via) 等先进工艺,构建起 PCB 板的超高密度布线体系。相较于传统 PCB,HDI技术在关键参数上实现跨越式突破:线宽 / 线距最低可达 30μm/30μm,通孔直径缩小至 50μm,层间对准精度控制在 ±25μm。这些技术优势,使其成为 5G 终端、AI 芯片、物联网设备等高端电子产品不可或缺的核心载体。

技术优势解析:

空间利用率提升:通过积层工艺在芯板两侧构建薄型绝缘层与线路层,布线密度较传统多层板提升 3-5 倍,典型案例为智能手机主板的 “刚柔结合 HDI” 设计,支持摄像头模组与射频芯片的紧凑集成。

信号完整性优化:短距离互连减少信号延迟与串扰,例如 5G 手机中的毫米波天线模组采用 HDI 基板,可将信号损耗降低 20% 以上。

散热与可靠性增强:埋孔设计缩短热传导路径,配合高导热材料(如 BT 树脂),使芯片结温降低 10-15℃,满足高负载场景需求。

二、HDI工艺路线与材料创新:从技术跟跑到国产替代

1. 核心工艺解析

微孔加工:激光钻孔(CO₂或 UV 激光)实现 50-100μm 微孔,钻孔速度达 5000 孔 / 秒,孔壁粗糙度 < 1μm 以保障电镀填孔质量。

积层技术:

涂覆法:通过光敏树脂(如 Ajinomoto ABF)涂覆形成绝缘层,线宽 / 线距可控制在 30μm/30μm,适用于高端 HDI(如手机主板);

压合法:采用半固化片(Prepreg)压合,成本较低但精度稍逊,常见于消费电子中低端 HDI 板。

电镀填孔:改良型化学镀铜工艺实现微孔 100% 填孔率,镀层厚度均匀性控制在 ±5% 以内,避免空洞与开裂。

2. 材料与设备国产化突破

核心材料:国产 BT 树脂、光敏干膜性能达国际水平,价格较进口材料低 30%,助力 HDI 基板成本下降。

设备创新:本土企业研发的 LDI 激光直接成像设备,对位精度达 ±15μm,已应用于 20 层以上 HDI 板量产。

三、HDI技术应用场景:从消费电子到战略新兴产业

1. 5G 与智能手机

主板集成:5G 手机主板采用 4-8 层 HDI,支持 Sub-6GHz 与毫米波双频段射频电路集成,典型案例为某国产旗舰机型通过任意层互连(Any-Layer)HDI,将主板面积缩小 40%。

摄像头模组:HDI 基板实现多摄像头与图像传感器的高密度互连,支持 1 亿像素拍摄与光学防抖功能,布线密度达 150 线 /mm。

2. AI 与物联网

边缘计算模块:AIoT 设备的 HDI 基板支持 CPU、GPU 与 NPU 的多芯片异构集成,如智能音箱主控板采用类载板(SLP)技术,线宽 / 线距达 20μm/20μm,满足低功耗与高性能需求。

汽车电子:车载雷达 HDI 基板需通过 - 40℃~125℃热冲击测试,采用高 TG(>280℃)材料与厚铜工艺(3oz 以上),保障 ADAS 系统的可靠性。

3. 先进封装与半导体

封装基板:HDI技术衍生的类载板(SLP)用于 FC-BGA 封装,支持 3μm 线宽 / 线距,是 HBM 存储芯片与 Chiplet 集成的关键载体,国内企业已实现 SLP 基板 60% 良率量产。

四、HDI 行业趋势与技术演进

工艺升级方向:

任意层互连(Any-Layer):突破传统积层限制,实现全层微孔互连,支持 10 层以上HDI 板,主要应用于高端服务器与医疗设备;

混合键合(Hybrid Bonding):结合铜 - 铜直接键合与 HDI 工艺,布线精度提升至 10μm 级,为 3D 封装提供高密度中介层。

市场规模与国产化率:

据 Prismark 数据,2022 年全球 HDI PCB 市场规模达 138 亿美元,预计 2027 年增至 176 亿美元,年复合增长率 4.9%;

国内 HDI 产能占比已达 45%,在中高端领域(如 Any-Layer HDI)国产化率突破 30%。

HDI 技术正从消费电子向半导体封装、汽车电子等战略领域渗透,其高密度、高精度、高可靠性的特性,成为推动电子产品 “更小、更快、更可靠” 的核心引擎。如需获取 HDI 基板设计方案或量产工艺细节,可联系 [爱彼电路] 技术团队,共同探索高密度互连技术的无限可能。