本文结合生产历史数据,探讨了焊膏喷印方式下 LGA 封装器件的焊接问题形成原因,发现焊膏喷印量及车间湿度的变化对 LGA焊点少锡合并锡珠缺陷的产生影响显著,而回流炉预热升温速率则对其无明显影响。造成该焊接缺陷的机理是:LGA 这种封装底部间隙非常小的元器件存在毛细管现象,在回流焊过程中,喷印焊膏飞溅极易产生锡珠。通过调整焊膏喷印参数、车间环境湿度、贴片压力等方式,有效改善了 LGA的焊接质量。

1. 前言

LGA 是一种类似于 BGA 但底部无焊球的栅格阵列封装,采用在 PCB 上印刷焊膏并回

流焊接的方式完成组装。这种特殊的封装形式使芯片与 PCB 的距离明显较小,LGA 具有更优越的电气性能。此外,由于焊点高度的减小,LGA 封装能有效改善弯曲、振动和跌落的可靠性。因此,现代的便携式电子产品及军用电子产品都越来越多的选择应用这种 LGA 封装器件。但较 BGA 及其他封装元器件,LGA 焊接后的支撑高度很低,清洗困难,而且由于焊剂残留问题,形成空洞和锡珠的几率会增大,空洞和锡珠的形成与焊膏成分又有着密切关系。本文采用的喷印焊膏具有焊粉粒径小、助剂含量高、粘度低等特性,这些特性都将提高LGA 焊接缺陷产生的概率,增加了返修成本和难度。

2 .LGA焊点缺陷类型

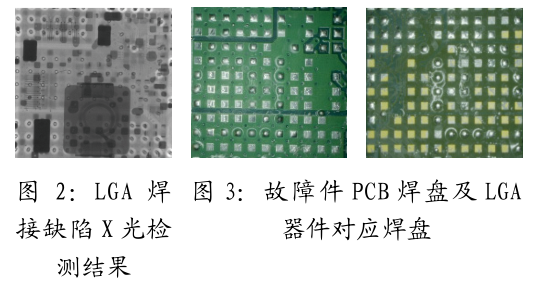

对历史数据进行统计分析,按照 LGA 器件发生各种缺陷的频次做排列图如图 1。由图1 可见,占比达 70% 的缺陷为少锡合并锡珠缺陷,如图 2 为 X-Ray 检测的 LGA 锡珠缺陷。由图 2 可看出,很多焊盘上明显少锡,在焊盘中间还存在或大或小的锡珠。为进一步排查缺陷,对故障 LGA 器件进行解焊,观察 LGA器件焊盘和对应 PCB 焊盘上焊锡润湿情况,图 3 所示。图中发现 LGA 器件部分焊盘上有较多焊锡,部分焊盘则几乎没有焊料润湿,对应的 PCB 焊盘上也是同样的情况。由于每片板的焊膏涂覆质量均经过 SPI 检测,并且调取SPI 检测数据,焊膏量显示正常。因此,该缺陷直观表现为部分焊盘上的焊锡被偷走至其他焊盘上了,过多的焊锡使得整个器件浮高,从而使得其他焊盘几乎没有焊锡润湿。

3 焊点缺陷原因分析

3.1 初步原因分析

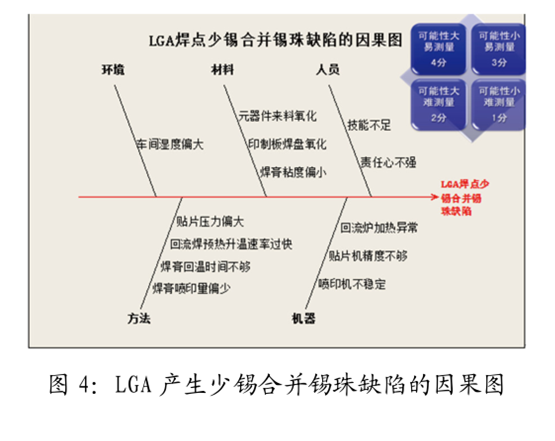

基于如上缺陷的图片信息,根据经验,产生该缺陷的原因应该是多方面的。为了准确、快速的解决问题,从“人、机、料、法、环”生产五要素方面,对可能产生少锡合并锡珠问题的原因进行了分析,见如下图 4 的因果图。根据各因素可能性大小、测量的难易程度,分为 4 个分值等级,对各因素进行逐项打分,并进行统计。排在前三位的分别是:“焊膏喷印量偏少”、“回流焊预热升温速率过快”和“车间湿度偏大”;在所列因素中“焊盘氧化”被一致认为很重要,但是难测量,且在实际批量生产过程中较难去抽样验证,因此要求从源头控制其来料质量。

3.2 影响因素分析

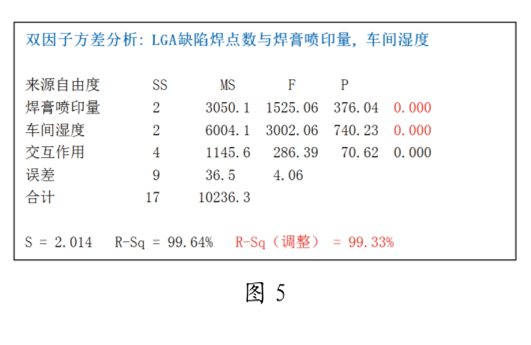

通过调整回流炉升温速率,随着其他参数的变化,LGA 焊点缺陷数的变化范围一致。可见,该因素的影响并不显著。如图 5 所示。双 因 子 方 差 分 析 结 果 显 示:焊 膏 喷印 量 及 车 间 湿 度 的 P 值 均 等 于 0.000,小于 0.01, 说 明 两 个 因 素 的 影 响 均 高 度显 著。3050.1/10236.3=29.8%, 说 明 焊膏 喷 印 量 的 影 响 大 约 为 29.8% 左 右;6004.1/10236.3=59.65%, 说 明 车 间 湿 度 的影响大约为 59.65% 左右;R-Sq(调整) =99.33%,说明两个因素及其交互作用的影响达到了 99.33%。

4 总结

通过试验验证得出,通过优化焊膏喷印量、降低车间空气湿度等措施,有效解决了基于喷印工艺的 LGA 器件的焊接缺陷问题。焊膏喷印技术有其优势也有着特殊性,新技术的出现也将带来新的工艺问题,需要进行更多的探索工作。造成此次 LGA 器件较多缺陷的主要原因与焊膏喷印参数、喷印焊膏体系及其对环境湿度的高敏感性相关,但是贴片压力、回流焊温度曲线设置不合理也会导致其他缺陷的产生。